Le processus de dégazage sous vide est l'étape de fabrication définitive responsable de l'élimination des bulles d'air microscopiques introduites mécaniquement lors de la filtration et de l'agitation du mélange polymère. En soumettant la dispersion liquide à un environnement de pression négative, les fabricants forcent l'air résiduel emprisonné à sortir, garantissant que le matériau devienne une masse dense et continue avant le moulage.

Le dégazage sous vide n'est pas une simple amélioration cosmétique ; c'est une nécessité fonctionnelle pour la sécurité thérapeutique. En éliminant les vides internes, ce processus garantit la densité structurelle requise pour la résistance mécanique et la cohérence de la surface nécessaire à une administration précise des médicaments.

Préservation de l'intégrité physique

Élimination de la contamination à la source

Lors de la préparation initiale de la formulation du patch, l'agitation et la filtration à grande vitesse sont inévitables. Ces processus emprisonnent naturellement de l'air dans le mélange polymère visqueux.

Sans intervention, ces poches d'air restent en suspension dans le liquide. Le dégazage sous vide extrait cet air emprisonné avant que le mélange ne se solidifie, l'empêchant de devenir un défaut permanent.

Prévention des défauts de creux

L'objectif physique principal du dégazage est d'assurer la densité structurelle. Si de l'air reste dans le mélange, le film fini contiendra des zones "creuses" ou des vides.

Ces discontinuités affaiblissent la structure physique du patch. Un patch avec des vides internes est sujet à une résistance mécanique incohérente et à une défaillance potentielle lors de l'application ou du port.

Optimisation de la qualité visuelle

Au-delà de la structure, les bulles d'air ont un impact négatif sur la qualité esthétique du produit. Les données supplémentaires indiquent que les bulles résiduelles réduisent la transparence du film.

Pour les patchs transparents, ce manque de transparence peut être considéré comme un défaut de qualité. Le dégazage garantit que le film reste uniforme et transparent, signalant un processus de fabrication de haute qualité.

Garantie de l'efficacité thérapeutique

Stabilisation de la zone de libération du médicament

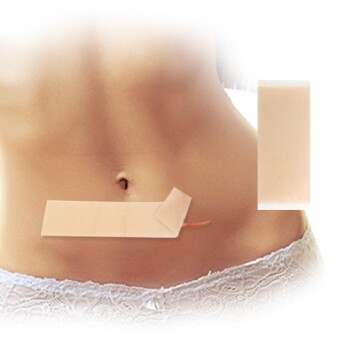

La raison technique la plus critique du dégazage est de contrôler la zone de surface de libération du médicament. Les patchs transdermiques fonctionnent sur la base d'un calcul précis de la quantité de médicament en contact avec la peau.

Si des bulles sont présentes à l'interface entre le patch et la peau, la surface effective est réduite. Cela entraîne des fluctuations dans le taux d'entrée du médicament dans la circulation sanguine, compromettant la thérapie.

Assurer un dosage uniforme

Les bulles provoquent une distribution inégale du médicament dans la matrice. Un vide dans le matériau signifie un vide dans le médicament à cette coordonnée spécifique.

En créant un mélange parfaitement dense, vous assurez une distribution homogène du médicament. Cela a un impact direct sur la précision du dosage délivré, garantissant que le patient reçoit exactement ce qui a été prescrit.

Comprendre les compromis

Le coût des étapes sautées

Il peut être tentant de raccourcir les temps de cycle en réduisant la durée de la phase de dégazage. Cependant, le compromis est une dégradation immédiate de la fiabilité du dosage.

Bien que l'agitation crée le mélange, elle introduit le défaut (l'air). Sauter ou précipiter la phase de dégazage rend la phase de mélange contre-productive, car l'homogénéité résultante est ruinée par des vides physiques.

Équilibrer viscosité et temps

Un dégazage efficace nécessite un environnement de pression négative spécifique adapté à la viscosité du mélange. Les polymères plus denses retiennent l'air plus obstinément.

Si la pression du vide n'est pas suffisante pour la viscosité spécifique de la dispersion, des "micro-bulles" peuvent subsister. Il en résulte un patch qui semble acceptable à l'œil nu mais qui échoue aux normes de contrôle qualité strictes concernant la densité et les taux de libération.

Assurer la qualité dans la fabrication de patchs

Pour maximiser la fiabilité de votre produit transdermique, vous devez considérer le dégazage comme un point de contrôle qualité essentiel.

- Si votre objectif principal est la précision du dosage : Priorisez le dégazage pour éliminer les vides de surface, garantissant que la zone de libération calculée correspond à la zone de contact réelle.

- Si votre objectif principal est la durabilité du produit : Assurez l'élimination complète de l'air pour maintenir une densité structurelle élevée, empêchant les déchirures ou les défaillances mécaniques pendant le port.

L'élimination complète de l'air emprisonné est le seul moyen de transformer un mélange polymère en un dispositif médical fiable.

Tableau récapitulatif :

| Caractéristique | Impact du dégazage | Conséquence de l'échec |

|---|---|---|

| Densité structurelle | Crée une masse dense et continue | Vides internes et défaillance mécanique |

| Zone de libération du médicament | Assure un contact constant avec la peau | Surface réduite et fluctuation du dosage |

| Qualité visuelle | Améliore la transparence et la clarté | Apparence trouble et rejet de qualité |

| Homogénéité | Distribution uniforme du médicament | Dosage inégal et thérapie imprévisible |

Collaborez avec Enokon pour des solutions transdermiques fiables

La fabrication de qualité est au cœur d'une thérapie efficace. En tant que fabricant de confiance spécialisé dans les patchs transdermiques en gros et la R&D personnalisée, Enokon emploie des processus rigoureux de dégazage sous vide et de contrôle qualité pour garantir que chaque patch respecte des normes médicales strictes.

Que vous ayez besoin de solutions de soulagement de la douleur à la lidocaïne, au menthol ou à base de plantes, ou de patchs spécialisés pour la protection des yeux et le refroidissement médical, nous fournissons des formulations à haute densité et sans bulles pour une efficacité maximale (à l'exclusion de la technologie des micro-aiguilles).

Prêt à améliorer votre gamme de produits avec des patchs conçus avec précision ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en gros ou en R&D personnalisée !

Références

- Stefania Mazzitelli, Luana Perioli. Hydrogel blends with adjustable properties as patches for transdermal delivery. DOI: 10.1016/j.ijpharm.2013.06.081

Cet article est également basé sur des informations techniques de Enokon Base de Connaissances .

Produits associés

- Patch antidouleur en hydrogel de lidocaïne pour le soulagement de la douleur

- Patch anti-douleur Icy Hot Menthol Medicine

- Patch anti-douleur au gel de menthol

- Patchs médicaux de gel réfrigérant pour la fièvre Patchs réfrigérants

- Patch anti-douleur à l'armoise et à l'absinthe pour les douleurs cervicales

Les gens demandent aussi

- Quelles sont les alternatives aux patchs de lidocaïne pour les douleurs lombaires ?Explorer les options efficaces de soulagement de la douleur

- En combien de temps les patchs de lidocaïne agissent-ils ?Explication du soulagement rapide et durable de la douleur

- Quelles sont les consignes générales de sécurité pour l'utilisation des patchs de lidocaïne ?Assurer un soulagement sûr et efficace de la douleur

- Quels sont les effets secondaires graves des timbres de lidocaïne ?Risques et conseils de sécurité

- Quels sont les effets secondaires courants des patchs à la lidocaïne ?Principaux risques et conseils de sécurité