La filtration sous vide est une technique de purification et de stabilisation utilisée pour affiner les solutions polymères avant qu'elles ne soient coulées en patchs transdermiques. En utilisant une pression négative pour faire passer la solution à travers un milieu filtrant, ce processus élimine simultanément les contaminants solides — tels que les impuretés non dissoutes et les microfibres — et extrait les bulles d'air piégées introduites pendant la formulation.

En éliminant les contaminants physiques et les poches d'air, la filtration sous vide garantit que la matrice du patch final est uniforme et exempte de défauts microscopiques. Cette étape est non négociable pour produire des patchs d'une grande intégrité structurelle, d'une clarté optique et d'une résistance mécanique fiable.

La double fonction de la filtration sous vide

Élimination des particules solides

Le processus de fabrication, en particulier la phase de mélange, peut introduire des matières solides indésirables dans la solution polymère.

La filtration sous vide piège activement les microfibres et les agrégats de polymère non dissous. L'élimination de ces solides est essentielle car ils agissent comme des concentrateurs de contraintes, ce qui peut entraîner des fissures ou un séchage inégal du film final.

Élimination de l'air piégé

Un mélange vigoureux est nécessaire pour mélanger l'ingrédient pharmaceutique actif (IPA) avec le polymère, mais cela introduit inévitablement des bulles d'air.

Pendant que la solution passe à travers le filtre sous pression négative, les bulles d'air sont extraites de la matrice liquide. Si elles ne sont pas traitées, ces bulles créeraient des trous d'épingle ou des vides dans le patch séché, compromettant la continuité du film.

Impact sur les performances du patch

Prévention des défauts structurels

La présence d'air ou de débris crée des points faibles dans la matrice polymère.

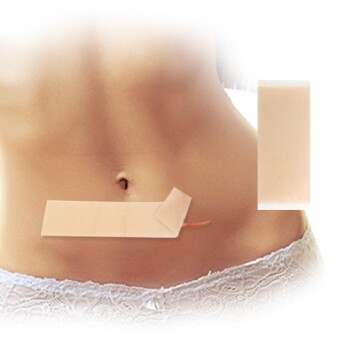

La filtration sous vide empêche la formation de micropores et de vides physiques pendant la phase de séchage. Une structure physique continue et dense est nécessaire pour garantir que le patch maintient son adhérence et sa cohésion structurelle pendant l'utilisation.

Assurer la clarté optique et l'uniformité

Pour de nombreux systèmes transdermiques, l'inspection visuelle est un élément clé du contrôle qualité.

La filtration assure la clarté optique en éliminant la turbidité causée par les micro-bulles et les fines particules. De plus, une solution homogène garantit que le médicament est réparti uniformément par unité de surface, évitant ainsi les "points chauds" de forte concentration ou les zones sans médicament.

Comprendre les compromis

Efficacité du processus vs perte de matière

Bien qu'efficace, la filtration sous vide peut être plus lente que d'autres méthodes en fonction de la viscosité de la solution polymère.

Les solutions à haute viscosité peuvent nécessiter un temps de filtration important, ce qui peut ralentir la production. De plus, une partie de la matière est inévitablement perdue dans le milieu filtrant, ce qui doit être pris en compte lors du calcul des rendements de lot.

Limites de dégazage

Bien que la filtration sous vide aide au dégazage, il s'agit principalement d'une technique de séparation.

Pour les suspensions extrêmement visqueuses ou les formulations sujettes à une aération importante, la filtration sous vide seule peut ne pas suffire à éliminer chaque micro-bulle. Dans de tels cas, elle est souvent complémentaire à d'autres méthodes de dégazage dédiées, telles que la centrifugation ou le nettoyage par ultrasons, pour garantir une matrice parfaitement sans bulles.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de fabrication, tenez compte des exigences spécifiques de votre formulation polymère :

- Si votre objectif principal est la durabilité mécanique : Privilégiez la filtration sous vide pour éliminer les impuretés solides qui causent des fissures et des faiblesses structurelles.

- Si votre objectif principal est l'esthétique visuelle : Utilisez ce processus pour éliminer les microfibres et la turbidité, garantissant une apparence claire et haut de gamme.

- Si votre objectif principal est l'uniformité absolue de la dose : Combinez la filtration sous vide avec une étape de dégazage secondaire (comme une chambre à vide) pour garantir qu'aucun volume de vide n'affecte le chargement du médicament.

En fin de compte, la filtration sous vide est le gardien de la qualité, transformant un mélange chimique brut en un film uniforme de qualité médicale prêt à être utilisé par le patient.

Tableau récapitulatif :

| Caractéristique | Fonction dans la filtration sous vide | Impact sur la qualité finale du patch |

|---|---|---|

| Particules solides | Élimine les microfibres et les agrégats non dissous | Prévient les fissures et les points faibles structurels |

| Air piégé | Dégaze la matrice polymère sous pression négative | Élimine les trous d'épingle, les vides et la turbidité optique |

| Homogénéité du film | Assure une distribution uniforme de l'IPA | Garantit une dose cohérente par unité de surface |

| Densité structurelle | Facilite une matrice physique continue | Améliore la résistance mécanique et l'adhérence |

Améliorez la qualité de votre produit transdermique avec Enokon

Chez Enokon, nous comprenons que l'intégrité d'une matrice polymère est le fondement d'un patch médical haute performance. En tant que fabricant et partenaire de R&D de confiance, nous utilisons des techniques de purification avancées comme la filtration sous vide pour garantir que chaque patch — du soulagement de la douleur au Lidocaïne et Menthol aux patchs Herbal et Medical Cooling Gel — répond aux normes les plus élevées de clarté optique et de durabilité structurelle.

Que vous ayez besoin d'un approvisionnement en gros ou de R&D personnalisée pour votre formulation unique (à l'exclusion des microneedles), Enokon fournit l'expertise de fabrication nécessaire pour éliminer les défauts et optimiser la délivrance des médicaments. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions transdermiques professionnelles peuvent ajouter de la valeur à votre marque.

Références

- Sonia Lefnaoui, Sarah Nawel Gasmi. Design of antihistaminic transdermal films based on alginate–chitosan polyelectrolyte complexes: characterization and permeation studies. DOI: 10.1080/03639045.2017.1395461

Cet article est également basé sur des informations techniques de Enokon Base de Connaissances .

Produits associés

- Patch anti-douleur au gel de menthol

- Patch antidouleur en hydrogel de lidocaïne pour le soulagement de la douleur

- Patch anti-douleur Icy Hot Menthol Medicine

- Patch contre la toux et la douleur de l'asthme pour adultes et enfants

- Patchs anti-douleur à chaleur infrarouge lointaine Patchs transdermiques

Les gens demandent aussi

- Quelles sont les précautions à prendre avant d'utiliser un patch au menthol ?Conseils de sécurité essentiels pour un soulagement efficace

- Le menthol topique est-il sans danger pendant la grossesse et l'allaitement ? Principales informations sur la sécurité

- Que faire en cas d'oubli d'une dose de patch au menthol ?Étapes clés pour une utilisation sûre

- Comment le menthol agit-il dans le timbre Reliever ?Explication du soulagement de la douleur à double action

- Quelle est l'utilisation principale d'un patch au menthol ?Soulagement ciblé des douleurs musculaires et articulaires